煤矿胶带机负压真空清扫系统

煤矿胶带机负压真空清扫系统粉尘清理收集设备的设计,这是一个涉及安全、环保和效率的关键工程。以下是我们的技术人员根据多年的经验针对煤矿胶带机及廊道粉尘处理,给出的一个粗略的设计思路,希望可以帮助到大家。

设计目标:

高效清除: 有效清除胶带机机头、机尾、驱动站、改向滚筒、托辊、落料点下方及沿线的积尘(尤其是回程胶带下方)。

源头控制: *大限度减少清扫过程中粉尘的二次飞扬,改善工作环境。

安全防爆: 满足煤矿井下瓦斯和煤尘爆炸性环境的防爆要求(Ex d I Mb / Ex tD A21 IP65 Txxx)。

集中收集: 将收集的粉尘安全、便捷地集中到指定容器或地点,便于后续处理或运输。

可靠耐用: 适应井下恶劣环境(潮湿、粉尘、振动),维护方便。

节能环保: 优化系统能耗,收集的粉尘考虑回收利用(如掺入原煤)。

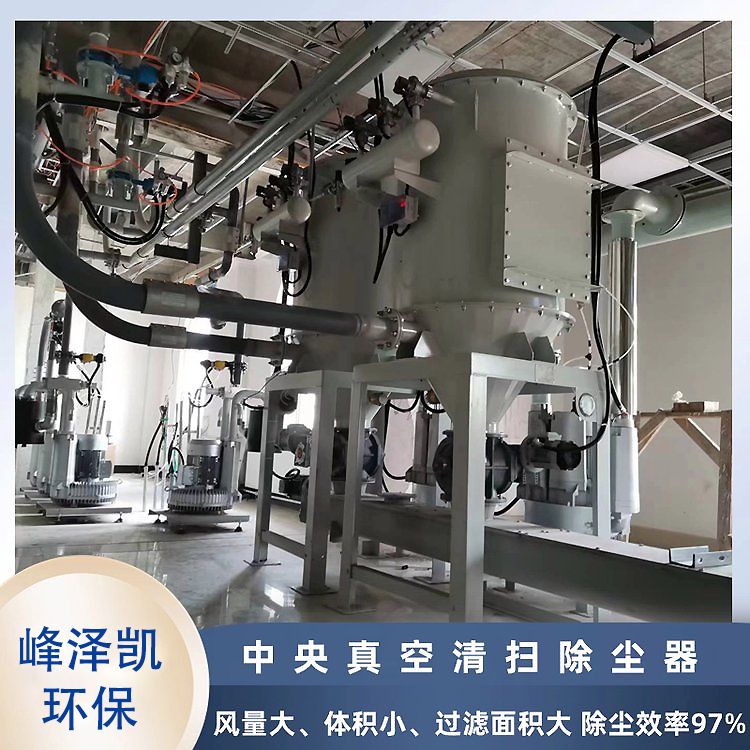

系统组成与关键设备设计:

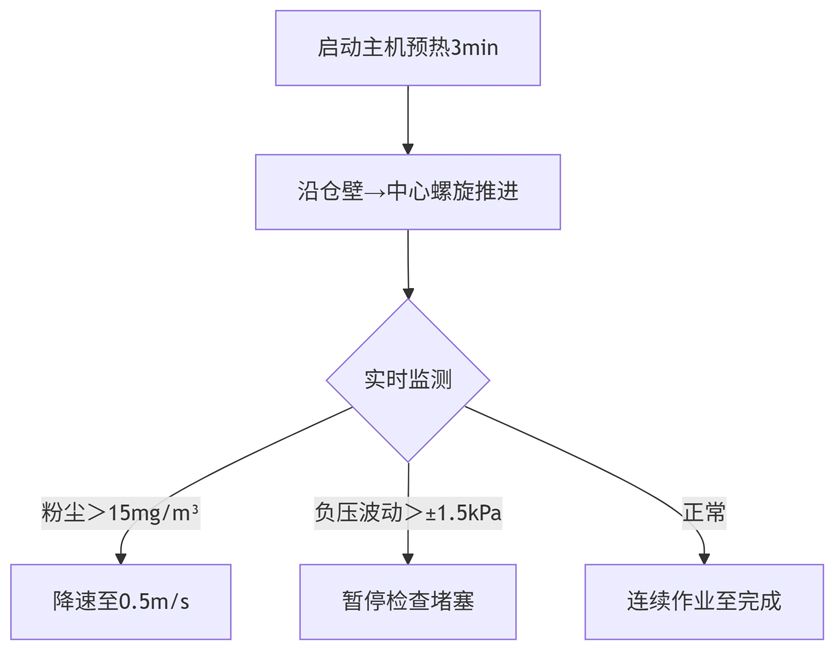

整个系统主要由吸尘单元、负压发生单元、粉尘分离与收集单元、控制单元、管路系统组成。

煤矿胶带机负压真空清扫系统吸尘单元:

功能: 靠近粉尘源头,高效吸入粉尘而不造成二次飞扬。

设计要点:

吸尘罩/吸嘴: 根据胶带机结构(尤其是回程胶带下方空间狭窄)设计专用吸嘴。

形状: 扁平状、鸭嘴型或条缝型,贴合胶带轮廓,保持与胶带/积尘面适当距离(避免摩擦,保证吸力覆盖)。

材料: 耐磨、抗静电工程塑料(如超高分子量聚乙烯UHMWPE)或内衬耐磨陶瓷的金属。避免金属碰撞产生火花。

密封: 边缘可考虑软性耐磨密封条(如聚氨酯),减少漏风,提高吸尘效率。

布局: 在关键扬尘点(机头、机尾、落料点冲击区、各改向滚筒处)布置多个吸嘴。回程胶带下方可设计长条状连续吸尘口。

连接软管: 耐磨、抗静电、阻燃的钢丝增强PVC或PU软管,内壁光滑减少阻力。长度适中,便于移动和定位。

负压发生单元 (核心):

煤矿胶带机负压真空清扫系统的功能: 提供强大的负压吸力,克服管道阻力,抽吸粉尘。

设备选择: 矿用防爆型真空泵或高压风机。

煤矿煤粉治理时选择的真空清扫系统设计要点:

防爆认证: 必须符合煤矿井下防爆标准(如GB 3836系列标准),取得“MA”安全标志。

类型选择:

液环真空泵:

优点: 压缩过程温升低,对瓦斯更安全;可处理湿性粉尘;结构简单可靠。

缺点: 效率相对较低;需要循环水系统(需考虑水质处理和防冻);产生的污水需处理(煤泥水)。

干式螺杆真空泵:

优点: 效率较高;无需工作液,无污水产生;维护相对方便。

缺点: 对粉尘的耐受性需关注(需前置高效过滤);压缩温升相对较高(需良好冷却和监控);初期投资较高。

多级高压离心风机:

优点: 风量大;结构紧凑;无油运行。

缺点: 通常真空度相对较低;对系统阻力变化敏感;叶轮磨损问题需重点考虑(需耐磨涂层或材质);对吸入粉尘的耐受性要求高(依赖前置高效过滤)。

参数计算:

系统总风量 (Q): 根据吸嘴数量、尺寸、所需吸入口风速(通常≥20-25 m/s 有效控制粉尘)计算。需考虑管路漏风系数(1.1-1.2)。

系统总阻力 (ΔP): 包括吸嘴局部阻力、管道沿程阻力(直管+弯头+变径)、除尘器阻力、消声器阻力等。需详细计算。

真空度/风压要求: 真空泵需提供足够的真空度克服ΔP并保证吸嘴处有效吸力。风机需提供足够风压。需留有10-15%裕量。

驱动: 防爆电机驱动,功率匹配计算值。

冷却: 风冷或水冷,确保设备在井下环境不过热。

消声: 配备防爆型消声器,降低运行噪音。

安装位置: 尽量靠近粉尘分离收集单元,减少吸入段管道长度和阻力。通常置于地面或设备硐室。

以上时煤矿胶带机负压真空清扫系统粉尘清理收集设计部分内容,由于篇幅有限,需要进一步了解煤矿行业领域的作业区域粉尘治理的设备方案,可咨询我们的工作人员。

煤矿胶带机负压真空清扫系统粉尘清理收集设备的设计,这是一个涉及安全、环保和效率的关键工程。以下是我们的技术人员根据多年的经验针对煤矿胶带机及廊道粉尘处理,给出的一个粗略的设计思路,希望可以帮助到大家。

煤矿胶带机负压真空清扫系统粉尘清理收集设备的设计,这是一个涉及安全、环保和效率的关键工程。以下是我们的技术人员根据多年的经验针对煤矿胶带机及廊道粉尘处理,给出的一个粗略的设计思路,希望可以帮助到大家。